Metamateriais em tubos kagome impressos em 3D trazem uma proposta inédita para isolar vibrações usando geometria, não química. Como essa combinação de redes de Maxwell e topologia funciona na prática e o que falta para virar produto real?

O que são metamateriais mecânicos e por que importam

Metamateriais mecânicos são estruturas projetadas para controlar forças e ondas por meio da geometria. Em vez de depender só do material, eles usam padrões repetidos para ganhar novas funções.

Como eles funcionam

Um padrão básico se repete dentro da peça. Esse padrão, ou ‘célula unitária’, define o comportamento. Ao mudar a forma e a conexão, muda como ondas se espalham. Por exemplo, é possível bloquear certas frequências de vibração, chamado de bandgap. Bandgap é uma faixa de frequências que a estrutura não transmite.

Propriedades úteis

Metamateriais podem ser muito leves e ainda assim fortes. Eles isolam vibrações sem usar muito material. Alguns têm ‘proteção topológica’, que deixa as ondas seguir caminhos sem se perder com defeitos. Em termos simples, isso gera respostas robustas mesmo com danos locais.

Aplicações práticas

Engenheiros usam metamateriais para isolar máquinas e proteger estruturas. Tubos kagome impressos em 3D são exemplo recente para bloquear vibrações. Aplicações incluem aeronaves, prédios, carros e equipamentos industriais. Também servem em sensores e absorvedores de som.

Termos rápidos

Célula unitária: o bloco repetido que forma o metamaterial. Bandgap: faixa de frequências que não passa pela estrutura. Topologia: estudo da forma e conexões que geram proteção a defeitos. Rede de Maxwell: arranjo que equilibra conexões e graus de liberdade, usado para desenhar comportamentos mecânicos.

Design kagome e redes de Maxwell: princípios por trás do tubo

Kagome é um padrão triangular que cria vazios regulares e trilhas rígidas. Esse desenho gera estruturas leves com respostas mecânicas que podemos controlar geometricamente.

Geometria kagome

As barras formam redes que distribuem carga e guiam ondas mecânicas. Ao ajustar o ângulo e a espessura das barras, mudamos rigidez e frequência natural.

Redes de Maxwell

Uma rede de Maxwell equilibra conexões e graus de liberdade. Isso permite que certas partes do sistema se movam sem resistência extra. Em projetos kagome, essa condição ajuda a criar modos localizados e caminhos guiados.

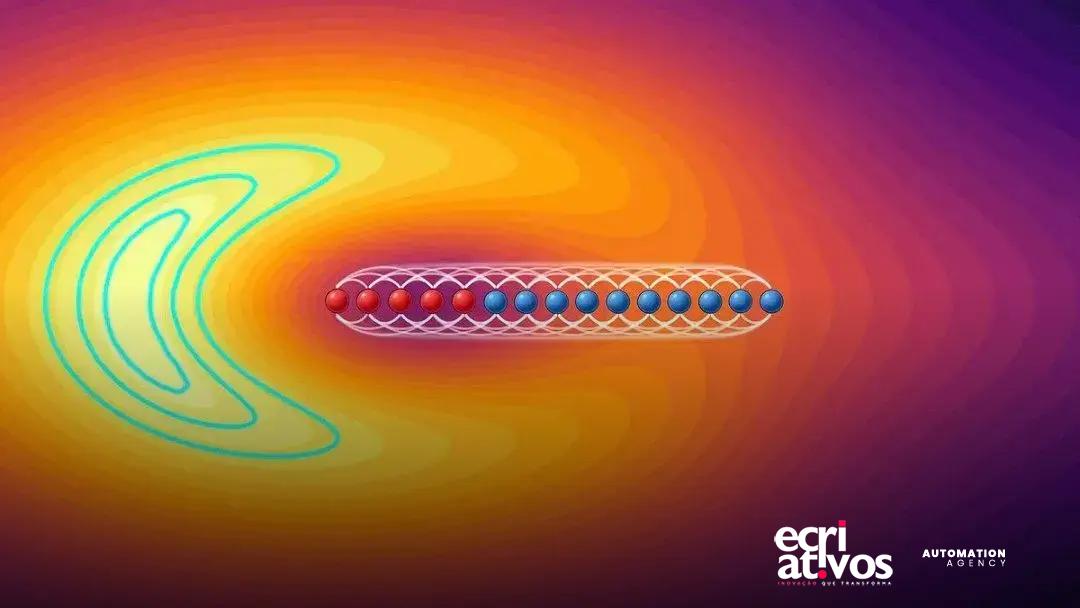

Montagem do tubo

O tubo combina camadas internas e externas com padrão kagome contínuo. A impressão 3D permite produzir esse arranjo com precisão e baixo peso. Conexões entre células são críticas para garantir o comportamento topológico desejado.

Efeito topológico e isolamento

A topologia cria modos de borda que ficam presos às bordas do tubo. Esses modos conduzem ondas sem sofrer com defeitos ou cortes locais. O resultado é um isolamento de vibração robusto mesmo após danos parciais.

Ajuste de propriedades

Mudando geometria e material, controlamos faixa de frequência e rigidez. Isso facilita adaptar o tubo a diferentes aplicações, como aeronaves e máquinas.

Topologia aplicada: robustez e imunidade a defeitos

A topologia cria propriedades que vêm da forma e das conexões, não só do material. Em metamateriais, isso gera respostas estáveis mesmo com danos locais.

Como a topologia gera robustez

Certos padrões produzem modos de borda presos às superfícies. Esses modos conduzem ondas sempre por caminhos definidos. Assim, a resposta não muda com pequenos defeitos.

O que significa imunidade a defeitos

Imunidade quer dizer que falhas locais não perturbam o trajeto das ondas. A energia segue trilhas topológicas em vez de se dispersar no dano. Por isso, a função se mantém sem grandes reparos imediatos.

Exemplos no tubo kagome

No tubo kagome, a geometria cria canais que guiam vibrações. Testes mostram que ondas seguem as bordas mesmo com cortes locais. Esse comportamento permite manter o isolamento de vibração após avarias parciais.

Design e verificação prática

Projetistas ajustam ângulos e espessuras para controlar bandas de frequência. A impressão 3D facilita fabricar estruturas leves e precisas. Testes laboratoriais medem transmissão de vibração e resistência a defeitos para validar o projeto.

Fabricação e testes: impressão 3D em nylon e resultados experimentais

Na fabricação, a impressão 3D permite produzir tubos kagome com precisão e rapidez.

Material e escolha do nylon

O nylon é leve, resistente e tem boa durabilidade em aplicações mecânicas. Ele oferece boa resistência ao desgaste e flexibilidade controlada. Esses atributos ajudam a manter baixo peso sem perder desempenho.

Processo de impressão

Técnicas como SLS (sinterização seletiva a laser) e fiação por fusão são comuns. A SLS usa pó aquecido por laser para unir partículas, criando peças sem suportes. A escolha do processo afeta a precisão, o acabamento e a porosidade da peça final.

Pós-processamento e montagem

Pós-processos incluem alisamento, nitretação e limpeza para melhorar a superfície. Em alguns casos, é preciso montar módulos para formar o tubo completo. As juntas e conexões devem ter tolerâncias apertadas para garantir o comportamento topológico esperado.

Configuração dos testes

Os experimentos usam excitadores (shakers) e sensores para medir vibração e transmissão de energia. Laser vibrômetros e acelerômetros capturam respostas em diferentes pontos do tubo. Medem-se faixas que não transmitem ondas, chamadas de bandgaps, para avaliar o isolamento.

Resultados experimentais

Testes mostram isolamento eficaz em faixas de frequência definidas pela geometria. Estruturas kagome impressas em nylon mantêm desempenho mesmo com pequenos defeitos. Comparadas a tubos sólidos, elas são mais leves e conseguem bloquear vibrações específicas.

Desafios de fabricação

Problemas incluem anisotropia do material e variação entre lotes impressos. Acabamento ruim pode alterar frequências previstas. Escalar a produção exige controle rigoroso de processos e inspeção por sondas ou visão artificial.

Adaptação para aplicações

Ajustando geometria e parâmetros de impressão, é possível otimizar faixa de atuação. Isso facilita adaptar o tubo a diferentes máquinas e ambientes industriais. Projetos iterativos e testes práticos são essenciais para validar desempenho.

Aplicações potenciais e desafios de implementação

Metamateriais como tubos kagome podem reduzir vibrações em máquinas industriais e estruturas.

Setores e usos

Na aviação, podem isolar cabine e componentes sem aumentar peso da aeronave.

No setor automotivo, reduzem ruído e vibração em motores e sistemas de suspensão.

Construção civil usa esses materiais para controlar vibrações em pontes e fachadas.

Equipamentos médicos e sensores se beneficiam de menos ruído mecânico e maior precisão.

Benefícios práticos

Designs kagome permitem peças leves com desempenho mecânico estrutural controlado.

Isolamento por geometria evita uso excessivo de massa ou material absorvente pesado.

Topologia oferece imunidade a defeitos, mantendo função mesmo após danos parciais.

Desafios técnicos

Um desafio é garantir precisão na impressão 3D para manter desempenho previsto.

Variações do nylon e anisotropia podem alterar frequências e respostas do metamaterial.

Acabamentos ruins ou porosidade mudam as bandas de frequência observadas, chamadas bandgaps.

Escala e produção

Escalar a produção exige controle de qualidade e padronização dos processos industriais.

Inspeção por visão artificial e sondas ajuda a garantir peças dentro da tolerância.

Custos e normas

O custo inicial pode ser alto devido a prototipagem e equipamentos especializados.

Normas e certificações são essenciais para uso em setores como aviação e saúde.

Integração prática

Projetos iterativos e testes em campo ajudam a adaptar metamateriais a aplicações reais.

Colaboração entre engenheiros, fabricantes e reguladores acelera adoção e reduz riscos operacionais.